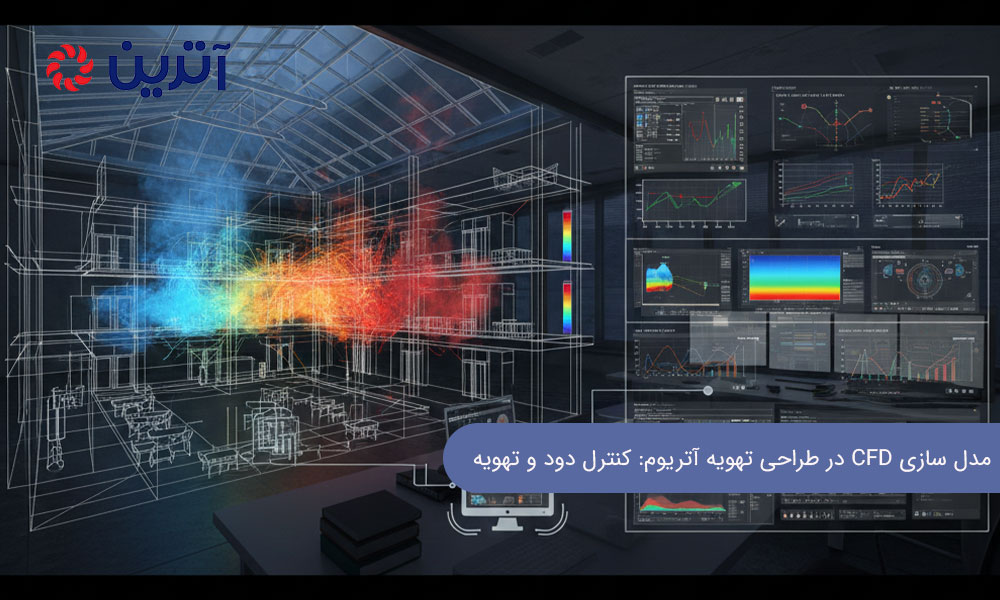

مدل سازی CFD در طراحی تهویه آتریوم: راهنمای کاربردی

مدل سازی CFD در طراحی تهویه آتریوم امروزه بهعنوان یکی از مهمترین رویکردهای تحلیلی در مهندسی ساختمان و ایمنی حریق شناخته میشود و نقش کلیدی در بهبود عملکرد تهویه و ارتقای سطح ایمنی فضاهای بزرگ ایفا میکند. آتریومها بهدلیل ارتفاع زیاد و ارتباط عمودی بین طبقات و هندسه پیچیده، از نظر رفتار جریان هوا شرایطی کاملاً متفاوت با فضاهای متعارف دارند. همین ویژگیها سبب میشود که روشهای تجربی ساده یا محاسبات سرانگشتی، پاسخگوی تحلیل دقیق تهویه و کنترل دود در این فضاها نباشند.

در این میان، استفاده از دینامیک سیالات محاسباتی (CFD) امکان بررسی عددی و سهبعدی جریان هوا، انتقال حرارت و پدیدههای شناوری را فراهم میسازد. مدلسازی CFD در طراحی سیستم تهویه آتریوم به مهندسان اجازه میدهد تا پیش از اجرا، رفتار واقعی هوا و دود را در سناریوهای مختلف بهرهبرداری و حریق شبیهسازی کنند. این قابلیت بهویژه در تحلیل تهویه طبیعی آتریوم با CFD اهمیت دارد، زیرا عواملی مانند اختلاف دما، اثر دودکشی، موقعیت و ابعاد بازشوهای سقفی و جانبی و شرایط اقلیمی، بهصورت همزمان بر عملکرد سیستم تأثیر میگذارند.

از سوی دیگر، کاربرد CFD در طراحی تهویه آتریوم تنها به افزایش آسایش حرارتی محدود نمیشود؛ بلکه ابزاری مؤثر برای ارزیابی ایمنی و انطباق طرح با الزامات آییننامهای و استانداردهای بینالمللی نیز محسوب میگردد. تحلیل دقیق الگوی جریان هوا و حرکت دود، امکان شناسایی نقاط ضعف طراحی، کاهش عدمقطعیتهای اجرایی و انتخاب بهینهترین راهکار تهویه را فراهم میکند. از این رو، CFD بهعنوان یک ابزار علمی، قابل اعتماد و مبتنی بر شواهد، جایگاه ویژهای در طراحی مدرن آتریومها پیدا کرده است.

در این مقاله از مقالات سایت آترین، با تمرکز بر تحلیل عددی جریان هوا و دود، به بررسی روشهای نوین طراحی تهویه در آتریومها میپردازیم.

مدل سازی CFD در طراحی تهویه آتریوم چگونه است؟

انتخاب فن برای تهویه آتریوم اهمیت زیادی دارد. مدل سازی CFD در طراحی تهویه آتریوم بهعنوان یکی از پیشرفتهترین روشهای تحلیل جریان هوا، نقش مهمی در بهینهسازی عملکرد تهویه و افزایش ایمنی فضاهای بزرگ و حجیم ایفا میکند. آتریومها به دلیل ارتفاع زیاد، هندسه پیچیده و ارتباط همزمان با چندین طبقه، رفتار جریان هوای متفاوتی نسبت به فضاهای معمول ساختمان دارند؛ ازاینرو استفاده از روشهای محاسباتی ساده، پاسخگوی تحلیل دقیق این فضاها نیست.

در این شرایط، دینامیک سیالات محاسباتی (CFD) امکان حل عددی معادلات حاکم بر جریان هوا، انتقال حرارت و پدیدههای شناوری را فراهم میسازد. با استفاده از این روش، توزیع سرعت، دما و الگوی حرکت هوا در کل حجم آتریوم بهصورت سهبعدی قابل بررسی است. یکی از مهمترین مزایای این رویکرد، تحلیل دقیق تهویه طبیعی آتریوم با CFD و ارزیابی اثر نیروی شناوری، اختلاف دما و موقعیت بازشوهای سقفی و جانبی بر عملکرد تهویه است.

کاربرد CFD در طراحی سیستم تهویه آتریوم تنها به شرایط بهرهبرداری عادی محدود نمیشود؛ بلکه در سناریوهای حریق نیز نقش کلیدی دارد. با شبیهسازی عددی، میتوان تشکیل و گسترش لایه دود، تغییرات ارتفاع لایه ایمن و تأثیر سامانههای تهویه طبیعی یا مکانیکی را با دقت بالا پیشبینی کرد. این قابلیت به طراح اجازه میدهد پیش از اجرا، سناریوهای مختلف طراحی را ارزیابی و بهینهترین گزینه را انتخاب کند.

در مجموع، استفاده از مدل سازی CFD در طراحی تهویه آتریوم، ابزاری قابلاعتماد برای تصمیمگیری مهندسی، افزایش ایمنی کاربران و بهبود عملکرد سامانههای تهویه در فضاهای بزرگ محسوب میشود.

کاربرد CFD در طراحی تهویه آتریوم

مدل سازی CFD در طراحی تهویه آتریوم ابزاری دقیق برای تحلیل جریان هوا در فضاهای بزرگ و مرتفع است. آتریومها به دلیل ارتفاع زیاد و ارتباط عمودی طبقات، رفتار جریان هوای پیچیدهای دارند که با روشهای سنتی بهدرستی قابل تحلیل نیست. CFD با شبیهسازی عددی جریان هوا و انتقال حرارت، امکان ارزیابی عملکرد سیستمهای تهویه را پیش از اجرا فراهم میکند. البته پیش از هر چیز باید توجه داشت که تعمیر و نگهداری آتریوم در اولویت قرار دارد و پس از آن، تهویه مناسب آن اهمیت مییابد.

کاربرد CFD در طراحی سیستم تهویه آتریوم شامل بررسی تهویه مکانیکی و تهویه طبیعی آتریوم با CFD است. این روش تأثیر عواملی مانند اختلاف دما، نیروی شناوری، باد و موقعیت بازشوهای سقفی و جانبی را تحلیل کرده و به بهینهسازی توزیع سرعت هوا و دما کمک میکند. استفاده از مدل سازی CFD در طراحی تهویه آتریوم باعث کاهش ریسک طراحی و افزایش کارایی و ایمنی سامانه تهویه میشود. در جدول زیر برخی از این موارد دستهبندی و ذکر شدهاند.

| حوزه کاربرد | پارامترهای اصلی | نتیجه در طراحی |

| تحلیل جریان هوا | سرعت و جهت جریان | کاهش نواحی راکد |

| تهویه طبیعی | اختلاف دما و شناوری | بهینهسازی بازشوها |

| توزیع دما | دمای هوا | بهبود آسایش حرارتی |

| کیفیت هوای داخلی | اختلاط هوا | افزایش کیفیت IAQ |

| ارزیابی پیشاجرا | سناریوهای طراحی | کاهش خطای طراحی |

تهویه طبیعی آتریوم با CFD

در فضاهای بزرگ و مرتفع مانند آتریومها، طراحی صحیح تهویه طبیعی نقش تعیینکنندهای در تأمین آسایش حرارتی و ایمنی ساکنین دارد. به دلیل پیچیدگی جریان هوا، اختلاف دما و تأثیر نیروهای شناوری، استفاده از روشهای تحلیلی ساده برای این فضاها کفایت نمیکند. در این میان، مدل سازی CFD در طراحی تهویه آتریوم بهعنوان ابزاری دقیق و قابلاعتماد، امکان تحلیل رفتار واقعی جریان هوا را فراهم میسازد.

طبق گزارشات مقاله Natural ventilation of residential building Atrium under fire scenario، در روش تهویه طبیعی آتریوم با CFD، معادلات حاکم بر جریان هوا و انتقال حرارت بهصورت عددی حل شده و تأثیر پارامترهایی مانند مساحت بازشوها، موقعیت لوورها، شرایط اقلیمی و اختلاف دمای داخل و خارج ساختمان بررسی میشود. نتایج مطالعات عددی نشان میدهد که تغییر ابعاد و نحوه باز و بسته شدن بازشوهای آتریوم، تأثیر مستقیمی بر سرعت جریان هوا، توزیع دما و کیفیت هوای داخلی دارد.

بازشوهای کوچکتر میتوانند سرعت جریان بالاتری ایجاد کنند، در حالی که بازشوهای بزرگتر معمولاً جریان یکنواختتر اما با دمای بالاتر به همراه دارند. کاربرد CFD در طراحی تهویه آتریوم تنها به شرایط بهرهبرداری عادی محدود نیست. شبیهسازیهای عددی امکان ارزیابی عملکرد تهویه طبیعی در سناریوهای مختلف از جمله شرایط حریق را نیز فراهم میکند. در این شرایط، CFD میتواند نحوه خروج دود، تغییرات لایه دود و اثر موقعیت منبع حریق را با دقت بالا پیشبینی کند.

در مجموع، استفاده از مدل سازی CFD در طراحی تهویه آتریوم، به مهندسان این امکان را میدهد که پیش از اجرا، عملکرد سیستم را بهینهسازی کرده و تصمیمات طراحی را بر پایه تحلیلهای علمی و قابل استناد اتخاذ کنند؛ امری که منجر به افزایش ایمنی و بهبود کیفیت محیط داخلی میشود.

مدل سازی CFD در طراحی تهویه آتریوم: کنترل دود و تهویه

در فضاهای بزرگ و مرتفع مانند آتریومها، دود بهعنوان مهمترین عامل تهدیدکننده ایمنی در زمان حریق شناخته میشود. به دلیل حجم زیاد فضا، ارتفاع بالا و پیچیدگی مسیرهای جریان هوا، طراحی سامانههای کنترل دود و تهویه در آتریومها نیازمند ابزارهای تحلیلی پیشرفته است. در این میان، مدل سازی CFD در طراحی تهویه آتریوم بهعنوان یکی از دقیقترین روشهای تحلیل، نقش کلیدی در ارزیابی و بهینهسازی عملکرد این سامانهها ایفا میکند.

با استفاده از CFD، معادلات جریان، انتقال حرارت و شناوری دود بهصورت عددی حل شده و رفتار واقعی دود در شرایط حریق شبیهسازی میشود. این روش امکان بررسی تشکیل و گسترش لایه دود، توزیع دما و سرعت هوا را در کل حجم آتریوم فراهم میسازد. در مطالعات عددی اخیر، بهویژه در سامانههای تهویه طبیعی آتریوم با CFD، عملکرد بازشوهای سقفی و نقش عناصر کنترلی مانند پرده دود و آتش بهطور دقیق مورد ارزیابی قرار گرفته است.

نتایج شبیهسازیها نشان میدهد که ترکیب مناسب بازشوهای تخلیه دود با پردههای دود میتواند بهطور مؤثری از گسترش دود به ترازهای پایینتر جلوگیری کرده و ارتفاع لایه ایمن را برای مدت زمان لازم جهت تخلیه افراد حفظ کند. این موضوع اهمیت کاربرد CFD در طراحی تهویه آتریوم را در مقایسه و انتخاب سناریوهای مختلف طراحی بهخوبی نشان میدهد. در مجموع، استفاده از مدلسازی CFD در کنترل دود و تهویه آتریوم، ابزاری قابل اعتماد برای تصمیمگیری مهندسی است که با کاهش عدمقطعیتهای طراحی، منجر به افزایش ایمنی، بهبود عملکرد سامانه تهویه و انطباق بهتر با الزامات استانداردهای بینالمللی میشود.

جمعبندی

بهکارگیری رویکردهای تحلیلی پیشرفته در طراحی تهویه آتریوم، به یک ضرورت مهندسی تبدیل شده است. آتریومها بهعنوان فضاهایی با حجم زیاد، ارتفاع قابل توجه و الگوی جریان هوای پیچیده، نیازمند روشهایی هستند که بتوانند رفتار واقعی هوا، حرارت و دود را با دقت بالا پیشبینی کنند. در این میان، مدل سازی CFD در طراحی تهویه آتریوم امکان تحلیل جامع شرایط بهرهبرداری عادی و سناریوهای بحرانی مانند حریق را فراهم کرده و نقش مهمی در کاهش ریسکهای طراحی ایفا میکند.

نتایج بررسیها نشان میدهد که استفاده از شبیهسازی عددی، دیدی عمیقتر نسبت به عملکرد سیستمهای تهویه ایجاد میکند و به طراحان اجازه میدهد تصمیمات خود را بر پایه دادههای علمی و قابل استناد اتخاذ کنند. این موضوع بهویژه در طراحی سامانههای مبتنی بر تهویه طبیعی آتریوم با CFD اهمیت دارد؛ چراکه عوامل متعددی مانند اختلاف دما، نیروی شناوری، موقعیت بازشوها و شرایط اقلیمی بهصورت همزمان بر جریان هوا اثر میگذارند و تنها از طریق تحلیل عددی قابل ارزیابی دقیق هستند.

از منظر ایمنی و بهرهوری، کاربرد CFD در طراحی تهویه آتریوم باعث بهینهسازی مسیرهای جریان، بهبود کیفیت هوای داخلی، افزایش آسایش حرارتی و ارتقای عملکرد سامانههای کنترل دود میشود. این رویکرد همچنین امکان مقایسه سناریوهای مختلف طراحی پیش از اجرا را فراهم کرده و از هزینههای اصلاحات بعدی میکاهد. در نهایت، تلفیق دانش مهندسی، تحلیل عددی و استانداردهای طراحی با استفاده از CFD، زمینهساز طراحی آتریومهایی ایمنتر، کارآمدتر و همسو با الزامات فنی روز خواهد بود.

آترین یک وبسایت تخصصی در زمینه تهویه مطبوع و سیستمهای HVAC است که با انتشار محتوای آموزشی و فنی، کاربران را در انتخاب صحیح تجهیزات، نگهداری اصولی و بهینهسازی سامانههای تهویه در پروژههای ساختمانی و صنعتی همراهی میکند. برای تماس با ما و دریافت مشاوره تخصصی رایگان، به وبسایت آترین مراجعه نمایید.

پارکینگ

پارکینگ محیط انفجاری

محیط انفجاری تونل و مترو

تونل و مترو تجاری و مسکونی

تجاری و مسکونی محیط های صنعتی

محیط های صنعتی داروسازی و اتاق تمیز

داروسازی و اتاق تمیز دیتا سنتر

دیتا سنتر گلخانه

گلخانه آشپزخانه صنعتی

آشپزخانه صنعتی پرده دود و آتش

پرده دود و آتش فن پارکینگی

فن پارکینگی فن ضد انفجار

فن ضد انفجار فن آکسیال

فن آکسیال فن سانتریفیوژ

فن سانتریفیوژ لوازم جانبی

لوازم جانبی